帕萨特在2019年“一撞成名”

特约作者 kimi 中国目前已经成为全球最大的汽车消费市场。但是与市场体量没有形成正比例关系的是,在一些合资品牌中,国内市场消费者其实一直没有得到像欧美市场消费者同等的尊重。最近有一家车企因为减配而在业内引起了轩然大波,这家车企就上汽大众。

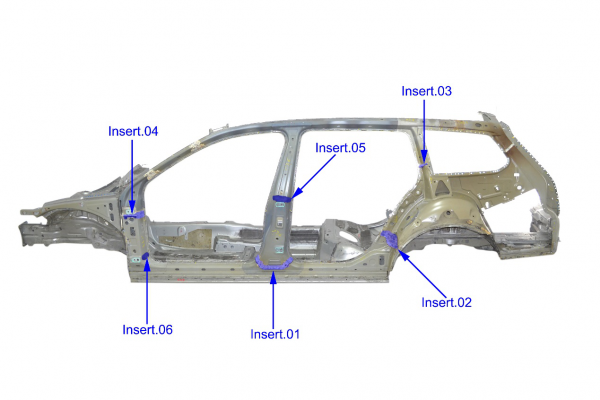

上汽大众两款车在年初的中保研碰撞测试中接连出现差评,减配已经坐实。上汽大众在碰撞中所涉及的车型是帕萨特和途观,在北美IIHS的测试中,车内乘员安全方面拿到的是G(优秀)的成绩,而在采用同样标准的中保研C-IASI测试中,却只是拿到了M(一般)的成绩,且车体结构受损较为严重,帕萨特的A柱甚至出现了折断,导致乘员舱侵入量偏大,车内乘员有受到较大伤害的风险。

这些碰撞安全测试的对比,充分证明了上汽大众等合资车企在国内进行车型投放时,根据国内的法规进行了“适应性设计”。毕竟在碰撞安全规程方面,C-NCAP与E-NCAP在规程的考核细节上还存在着一定的差距,、C-IASI也只是近三年才陆续开展测试,才导致这些合资车企敢于对投放到国内市场的车型进行明目张胆的“法规适应性”设计,在车体结构、材料,以及被动安全系统上进行减配。让国内的消费者花了更高的售价,却还只是买到了它们投放的“减配版”车型。

碰撞安全上的市场适应性设计,容易被碰撞安全测试机构打出原形,对此消费者很直观的看到,实际上在一些普通消费者看不到的地方,“减配设计”更是猖獗。

声音玄学上的市场“适应性设计”

比如在车门的隔音上,上汽大众的朗逸、凌度、途铠等车型,前侧门的车门上都少了一道密封隔音的密封条,后门却都保留了。而同级别的别克英朗、威朗等车型并没有因为成本而省点这道密封条,甚至国内自主品牌10万级以下的车型都没有因为成本而舍弃这根密封条。

据国内某主机厂的密封条工程师反馈,这样一道密封条的成本价大约是25元,左右两个前门一起就可以省掉50元,按照上汽大众朗逸的销售体量,仅仅就这两根密封条一年所节省的成本就超过了2000万。

在车体的隔音上,大众一样是做了减配的设计。比如在车身腔体的隔音膨胀胶(隔音发泡胶)的数量上,大众相对于丰田等合资车企,数量也要少的多。比如丰田TNGA平台的车型,RAV4和汉兰达单侧车体膨胀胶的数量分别为10处和11处,而大众途观和途铠等车型单侧均只有6处。据国内某主机厂的车身工程师反馈,一处膨胀胶的平均成为约为3元,单车左右一起减少8处的话,按照途观、朗逸等车型现在的销售体量,隔音膨胀胶上汽大众一年在这两款车上所节省的成本也超过了千万。

上汽大众途观车体隔音膨胀胶的布置图(来源A2MAC1)

在这些普通消费者不太容易觉察到的地方,上汽大众对这些车型进行了充分的减配设计,每年给企业带来了相关可观的利润。这导致上汽大众的车型噪音会偏大。这种现象尤其是在紧凑级及以下车型上更为明显,来自路面的胎噪和气流引起的风噪,会很清晰的传递给乘员舱的人耳里。虽然不会对用户的日常驾驶带来什么安全上的影响,但是会影响到消费者舒适性上的驾乘体验。

车体钣金材料厚度上的市场“适应性设计”

如果说上面提到的隔音设计上,大众的简配设计会带来乘坐舒适性上的降低,那么在车体钣金重量和材料上进行“适应性设计”,消费者就更不容易觉察了。

在全球最大的对标机构A2MAC1的官方网站,我们可以非常容易的查到欧洲生产的帕萨特旅行版和POLO车身钣金的材料和厚度。

在A2MAC1官方的拆车钣金截面上,我们可以看到2018款欧版POLO和2015款途观的后防撞梁分别采用的是2.16mm和2.82mm厚度抗拉超过1500MPa的热成型超高强度钢,防撞梁吸能盒厚度分别是1.9mm和1.68mm的超高强度钢。

而介于帕萨特和POLO之间的国内特供版车型朗逸,后防撞梁厚度则只有1.5mm,吸能盒只有1.4mm,在材料厚度上明显要低于欧洲版的帕萨特和POLO等车型。而且这样直接的降材料厚度,并不是用更高强度的钢材取代帕萨特等车型采用的热成型钢(热成型钢目前是汽车行业钢材强度的天花板),而是直接根据国内后碰法规进行了材料减薄、降成本,单台车可以节省20~30元的成本。这样设计的后防撞梁在后碰安全的防护功能上,安全性会大大降低。

2019款上汽朗逸的前防撞梁

我们再来看看涉及到正碰安全保护中最关键的车体结构之一前防撞梁的材料对比。2015款欧版帕萨特的前防撞梁总成本体采用的是1.92mm(冲压减薄后的测量数据)的热成型钢,吸能盒采用的是1.9mm的高强度钢,小腿保护横梁采用的是1.82mm的钢板。2018款欧版POLO的前防撞梁总成本体采用的是1.81mm的热成型钢,吸能盒采用的是1.89mm的超高强度钢。这样的设计组合,在高速碰撞中可以对车体起到较好的吸能和防护作用。

2019款上汽朗逸的后防撞梁厚度是1.5mm,吸能盒是1.4mm

而2019款朗逸的前防撞梁采用的本体是1.9mm钢板,吸能盒是1.7mm钢板防撞梁组合,小腿保护横梁是1.4mm的钢板。虽然不知道朗逸前防撞梁总成钢板的实际材料,但是即便按照防撞梁用热成型,吸能盒采用高强度钢(不可能采用热成型,否者起不到吸能作用)来计算,朗逸的前防撞梁总成相对于欧版大众车型,依然是做了法规适应性“减配”设计。毕竟在碰撞相关的规程中,C-NCAP一直是在跟随E-NCAP的步伐,正面碰撞的MPDB(50km/h两车对碰)规程也只是在2021年才会被C-NCAP纳入考核范围。

我们再来看看车身最外层覆盖件的材料对比,朗逸的侧围外板、顶盖、翼子板、车门外板等外覆盖件采用的均是0.65mm的深冲钢板,而欧版的POLO的侧围外板是0.82mm,帕萨特采用的是0.74mm的钢板,欧版POLO的盖甚至用到了0.83mm的钢板。外覆盖件薄板化的设计,从制造物料成本的角度来说,整车材料可以节省超过10kg,对应到整车上单车可以节省的成本达到约200元。

虽然从整车轻量化的角度来说,车身的外覆盖件采用薄板设计会带来较好的轻量化设计效果,但是过薄的设计带来的后果就是车体隔音变差,车体更容易在刮擦事故出现钣金破损,在修复和路面石击之后,锈蚀穿孔的寿命会被提前。

钣金材料厚度上的减配设计,按照朗逸等车型在国内的销量,带来的单车利润率提升也是一个非常可观的数值。按照上汽大众朗逸在2019年52.6万的销量计算,一年就能省下1亿元之多。

直到现在,不少车企仍旧以减配的方式在中国攫取了大量利润,这与中国相关法规和标准建设还没有与国际接轨,仍处于低水平阶段有关。随着中国汽车消费进入成熟期,国内的汽车碰撞安全等规程也在逐渐与欧美主流市场同步。我们期待,未来在中国销售的汽车都能告别“特供”身份。

(本文作者系车身高级工程师,文章仅代表作者观点)

京公网安备 11010802028547号